UELLC Unité d´Extraction Liquide/Liquide, Contrôlée par Ordinateur (PC)

SYSTEMES INNOVANTS

L’Unité d´Extraction Liquide/Liquide, Contrôlée par Ordinateur (PC), "UELLC", conçu par EDIBON, permet d'étudier l'extraction d'un ou plusieurs composants en continu avec un solvant.

Expansions

Laboratories

NOUVELLES LIÉES

Description Générale

L’Unité d´Extraction Liquide/Liquide, Contrôlée par Ordinateur (PC), "UELLC", conçu par EDIBON, est un unité à l'échelle du laboratoire conçu pour étudier la séparation des composants de mélanges liquides en mettant en contact le mélange avec un solvant non miscible dans lequel ces composants sont de préférence solubles.

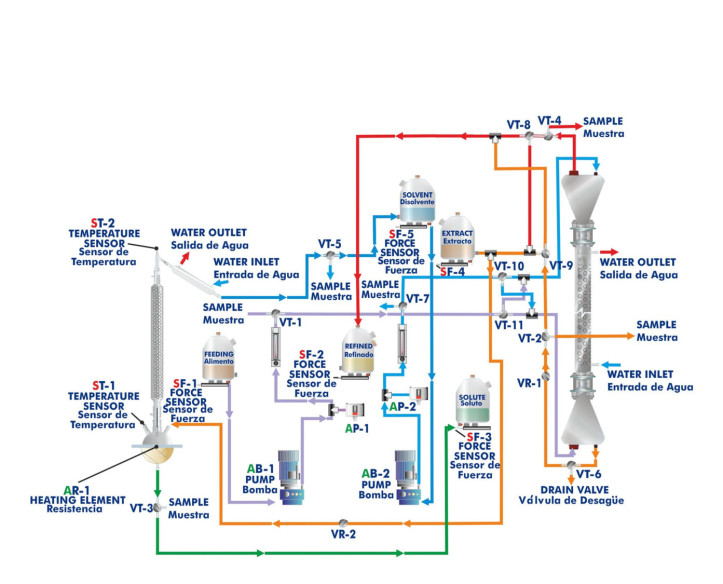

Le processus d'extraction a lieu dans la colonne en verre d'extraction liquide-liquide, qui se compose d'une colonne en verre à garnissage chemisé avec deux sections d'extrémité évasées. Les joints entre les trois sections de colonne sont scellés avec des joints en PTFE. La colonne est garnie d'anneaux de Raschig, posés sur une plaque PVC perforée.

L'alimentation de la colonne est stockée dans le réservoir d'alimentation, d'où elle est pompée par une pompe à membrane commandée par ordinateur. Il traverse un débitmètre et pénètre dans la base de la colonne par un injecteur monté sur la colonne. Le raffinat (phase à faible teneur en soluté) sort en tête de colonne par une conduite et s'accumule dans la cuve de raffinat.

Le réservoir d'alimentation en solvant fournit l'alimentation d'une pompe à membrane commandée par ordinateur. Le solvant est pompé à travers un débitmètre, puis entre en tête de colonne via un injecteur. L'extrait (phase à haute teneur en soluté) quitte le bas de la colonne par un tuyau et s'accumule dans le réservoir d'extrait. La conduite d'extraction est équipée d'une vanne de vidange.Les circuits d'alimentation et les circuits de collecte de produit comprennent deux pressostats qui arrêtent les pompes lorsque la pression est élevée, deux prises d'échantillon pour prélever des échantillons, des vannes directionnelles à trois voies pour diriger les différents courants et une vanne de régulation pour contrôler la hauteur de la interface.

Le processus de distillation a lieu dans le rebouilleur de la colonne de distillation. La colonne de distillation est constituée d'une section en verre et contient des anneaux Raschig en verre. Il est monté à proximité de la colonne d'extraction et est réglé suffisamment haut pour que le soluté puisse être dirigé dans le réservoir de soluté.

Le chauffage est réalisé par un chauffe-ballon contrôlé par ordinateur (avec contrôle de la température en tête de colonne) à la base du rebouilleur et la température du rebouilleur est indiquée sur un capteur de température. Le couvercle de la bouilloire est perforé à l'endroit où s'adapte la colonne de distillation et un tuyau permet à l'extrait d'être drainé du réservoir d'extrait. Le circuit réservoir de soluté-chaudière comprend un échantillonneur pour prélever des échantillons.

La phase vapeur de solvant est condensée dans la colonne de réfrigérant et est recyclée dans le réservoir de solvant pour récupérer le solvant et fournir une boucle fermée. Le solvant peut alors être recirculé en continu.

Tous les réservoirs de stockage comprennent des capteurs de force pour mesurer la masse dans les cinq réservoirs (alimentation, raffinat, solvant, extrait et soluté) et calculer le volume de liquide.

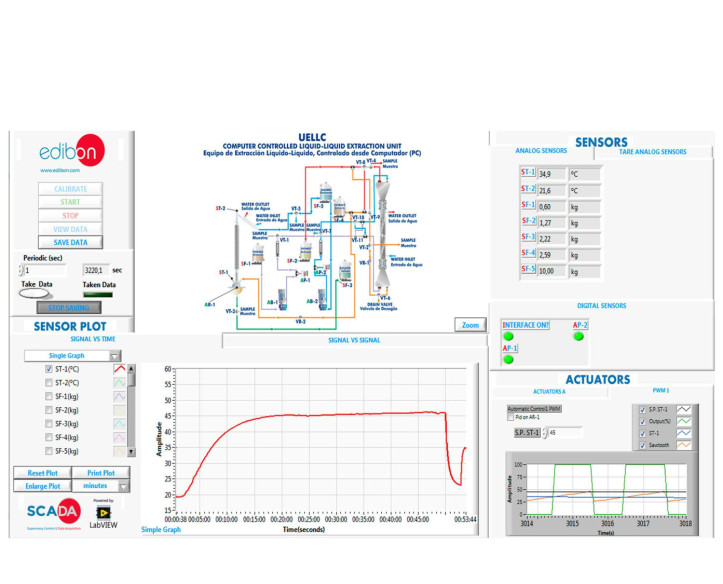

Cette Unité Contrôlée par Ordinateur est fournie avec le Système de Contrôle par Ordinateur EDIBON (SCADA), et comprend : l'Unité elle-même + un Boîtier d'Interface de Contrôle + une Carte d'Acquisition de Données + des Progiciels de Contrôle par Ordinateur, d'Acquisition de Données et de Gestion de Données, pour contrôler le processus et tous les paramètres impliqués dans le processus.

Des exercices et pratiques guidées

EXERCICES GUIDÉS INCLUS DANS LE MANUEL

- Préparation du titrage acido-basique de l'aliment.

- Obtention de la courbe binodale.

- Etude des bilans matières théoriques et expérimentaux.

- Calcul de la vitesse d'engorgement de la colonne d'extraction.

- Réglage de la hauteur de l'interface dans la colonne d'extraction.

- Détermination de l'existence du point critique.

- Étude de l'effet de la température dans le processus d'extraction liquide-liquide.

- Calcul du coefficient de transfert de masse volumétrique, rapporté à la phase continue.

- Étude des performances d'extraction.

- Étude du fonctionnement discontinu par rapport au solvant ou à l'aliment.

- Étude du processus d'extraction pour les processus industriels.

- Calcul de l'efficacité de récupération du solvant.

- Étude du contrôle du processus de distillation.

- Répétition des pratiques précédentes pour différents composés.

- Étalonnage des pompes.

- Etalonnage des capteurs.

PLUS D'EXERCICES PRATIQUES À EFFECTUER AVEC CETTE ÉQUIPEMENT

- De nombreux étudiants voient les résultats simultanément. Pour voir tous les résultats en temps réel dans la classe au moyen d'un projecteur ou d'un tableau blanc électronique.

- Contrôle ouvert, multicontrôle et contrôle en temps réel. Cette unité permet intrinsèquement et/ou extrinsèquement de changer la durée, les gains, paramètres proportionnels, intégraux, dérivés, etc. en temps réel.

- Le système de contrôle informatique avec SCADA et Contrôle PID permet une véritable simulation industrielle.

- Cette unité est totalement sûre car elle utilise des dispositifs de sécurité mécaniques, électriques et électroniques.

- Cette unité peut être utilisée pour faire de la recherche appliquée.

- Cette unité peut être utilisée pour donner des cours de formation aux industries même à d'autres institutions d'enseignement technique.

- Contrôle du processus de l'unité UELLC via la boîte d'interface de contrôle sans l'ordinateur.

- Visualisation de toutes les valeurs de capteurs utilisées dans le processus de l'unité UELLC.

- En utilisant PLC-PI, 19 autres exercices peuvent être effectués.

- Plusieurs autres exercices peuvent être faits et conçus par l'utilisateur.

UNITÉS SIMILAIRES DISPONIBLES

EQUIPEMENT COMPLEMENTAIRE

Unité d´Extraction Liquide/Liquide

Usine Pilote d'Extraction Solide-Liquide, Contrôlée par Ordinateur (PC) et Écran Tactile

Unité d´Extraction Solide/Liquide, Contrôlée par Ordinateur (PC)

Unité d´Extraction Solide/Liquide

Unité d´Extraction de Dissolvant en Discontinu, Contrôlée par Ordinateur (PC)

Unité pour l'Étude de l'Écoulement dans les Colonnes de Remplissage, Contrôlée par Ordinateur (PC)

Qualité

Service après vente

Préférences sur les cookies

Préférences sur les cookies