L’Unité de Distillation Discontinue, "UDDB", conçue par EDIBON, permet l’étude pratique et détaillée du processus de distillation par lots, largement utilisé dans l’industrie chimique pour la séparation de mélanges liquides comportant des composants ayant des points d’ébullition différents. Grâce à sa conception, l’unité facilite la compréhension des principes régissant le transfert de matière et d’énergie pendant l’opération de distillation, tout en permettant d’observer comment les variables du processus influencent directement la composition du distillat et du résidu.

Le processus de distillation discontinue se caractérise par l’introduction de l’alimentation dans la chaudière au début de l’opération, la séparation étant effectuée de manière séquentielle jusqu’à atteindre la composition souhaitée ou jusqu’à la fin du processus. Ce type de distillation est essentiel dans les applications où la production n’est pas continue ou lorsqu’une grande pureté des produits obtenus est requise. L’étude de ce processus est donc fondamentale pour comprendre la relation entre la température, la pression, le reflux et la composition de la vapeur et du liquide le long de la colonne.

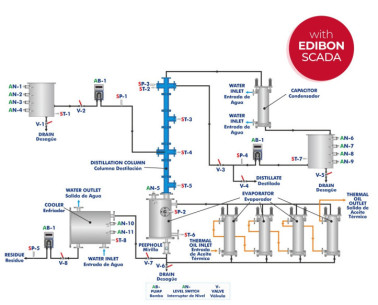

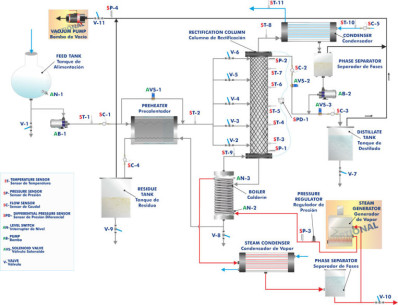

L’"UDDB" se compose d’une chaudière en acier inoxydable qui agit comme bouilleur pour le mélange liquide, sur laquelle peuvent être installés différents types de colonnes interchangeables. Cette caractéristique permet de comparer le comportement et les performances de diverses configurations de colonnes au sein d’un même équipement. Une colonne standard à huit plateaux à cloches est incluse, permettant l’étude de la distillation en étapes discrètes, ainsi qu’une colonne à garnissage, qui permet d’analyser le fonctionnement avec un transfert de masse continu. De cette manière, il est possible d’évaluer les avantages et les particularités des deux types de colonnes.

De plus, afin d’élargir les possibilités expérimentales, plusieurs accessoires optionnels peuvent être incorporés :

- Colonne à Anneaux de Raschig, "CAR1", pour l’étude de la distillation dans une colonne à garnissage.

- Colonne à 8 Plateaux à Cloches (1 Capteur de Température), "C8P1", pour analyser le comportement de base d’une colonne à plateaux.

- Colonne à 10 Plateaux à Cloches (10 Capteurs de Température), "C10P10", pour une analyse plus détaillée des profils thermiques.

- Colonne à 14 Plateaux à Cloches (14 Capteurs de Température), "C14P14", conçue pour des études avancées d’efficacité et de transfert de matière.

Dans la partie supérieure de la colonne se trouve un condenseur total chargé de liquéfier la vapeur ascendante. Le débit d’eau de refroidissement est réglé à l’aide d’une vanne et mesuré avec un débitmètre, ce qui permet de contrôler avec précision les conditions de condensation. Le condensat est dirigé vers un système de reflux permettant d’ajuster le rapport entre le liquide retournant à la colonne et celui recueilli comme distillat. Ce contrôle du reflux est essentiel pour étudier l’équilibre vapeur-liquide et son influence sur la pureté et la composition du produit final.

L’unité est équipée de capteurs de température placés à des points stratégiques (chaudière, tête de colonne, entrée et sortie du condenseur), permettant d’enregistrer les profils thermiques pendant l’opération et d’analyser l’évolution du processus en temps réel. De plus, la perte de charge le long de la colonne peut être déterminée à l’aide d’un manomètre différentiel, contribuant à comprendre les effets du frottement et du flux de vapeur sur l’efficacité de la séparation.

Préférences sur les cookies

Préférences sur les cookies