CPIC Unité de Contrôle des Processus Industriels, Contrôlée par Ordinateur (PC)

SYSTEMES INNOVANTS

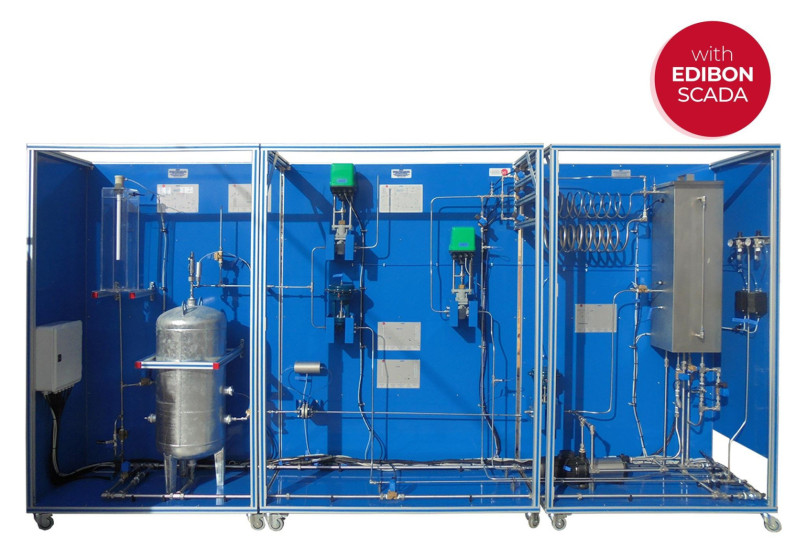

L’Station de Contrôle de Processus Industrielles, Contrôlée par Ordinateur (PC), "CPIC", conçue par EDIBON, permet de comprendre la complexité de l’automatisation industrielle, d’observer l’interaction entre différentes variables et d’analyser comment la modification d’une consigne influence la stabilité du processus, rapprochant ainsi les utilisateurs de la réalité des usines industrielles.

Expansions

Laboratories

NOUVELLES LIÉES

Description Générale

L’Station de Contrôle de Processus Industrielles, Contrôlée par Ordinateur (PC), "CPIC", conçue par EDIBON, permet de comprendre la complexité de l’automatisation industrielle, d’observer l’interaction entre différentes variables et d’analyser comment la modification d’une consigne influence la stabilité du processus, rapprochant ainsi les utilisateurs de la réalité des usines industrielles.

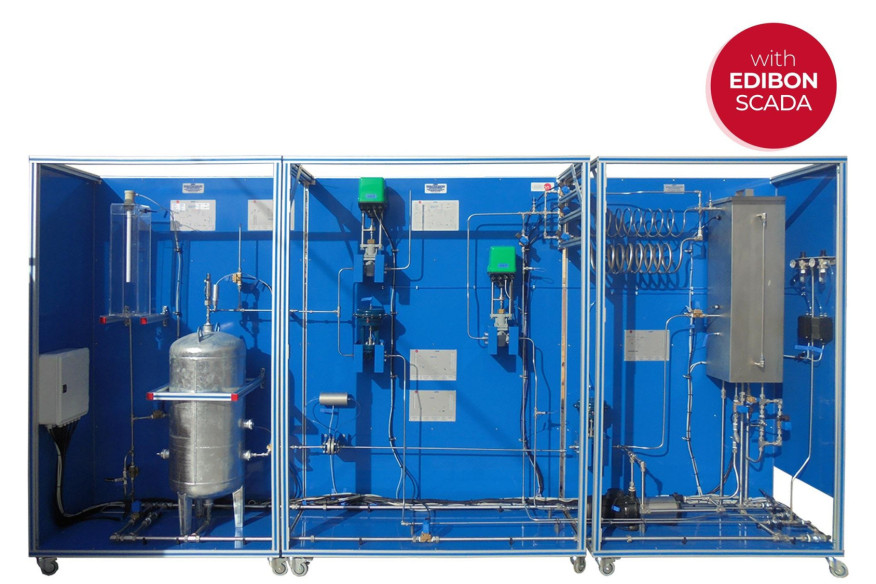

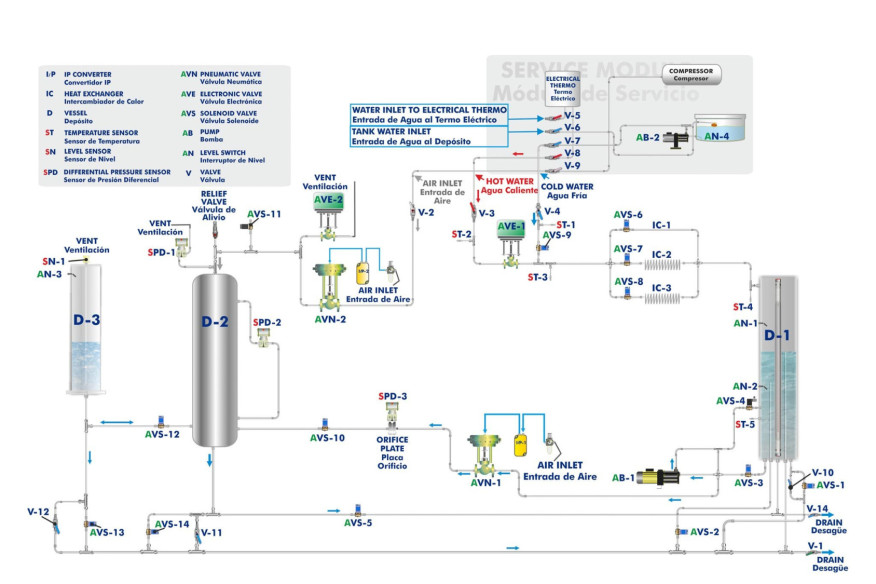

Le "CPIC" est composé d’un module de service et d’une unité principale :

- Le module de>service fournit les ressources nécessaires au fonctionnement : eau froide, eau chaude et air comprimé. Il intègre un compresseur qui régule la pression d’air, un réservoir d’eau froide avec contrôle de niveau, une pompe de circulation et un réservoir muni d’une résistance chauffante pour disposer d’eau chaude. De cette manière, le "CPIC" reproduit fidèlement l’infrastructure des services auxiliaires présente dans toute installation industrielle.

- L’unité principale intègre trois réservoirs aux caractéristiques différentes, permettant de réaliser des essais de contrôle :

- Le premier réservoir, ouvert à l’atmosphère, est utilisé pour la boucle de température, avec différents points d’entrée et de sortie d’eau qui permettent d’étudier l’effet du mélange des débits froids et chauds.

- Le deuxième réservoir, pressurisable jusqu’à 4 bars, est utilisé pour les boucles de débit, de pression et de niveau, grâce à un capteur de pression différentielle qui garantit la sécurité de l’opération.

- Enfin, le troisième réservoir, transparent et ouvert à la pression atmosphérique, est équipé de capteurs de niveau et d’un système automatique de vidange de sécurité, ce qui facilite l’étude du contrôle de niveau dans des conditions réelles et visibles.

Pour réguler les variables, le "CPIC" intègre des vannes de régulation électroniques travaillant avec des régulateurs PID, ainsi que des vannes pneumatiques à action rapide, permettant de simuler les manoeuvres habituelles d’un processus industriel. L’équipement comprend également des capteurs de débit, de pression, de niveau et de température, qui transmettent les données en temps réel au système de contrôle.

La conception configurable du "CPIC" permet l’étude de jusqu’à cinq boucles de contrôle différentes : température, débit, pression et niveaux dans les réservoirs. Cette configuration flexible fait du "CPIC" un outil complet pour apprendre aussi bien les bases fondamentales que des situations de contrôle plus avancées.

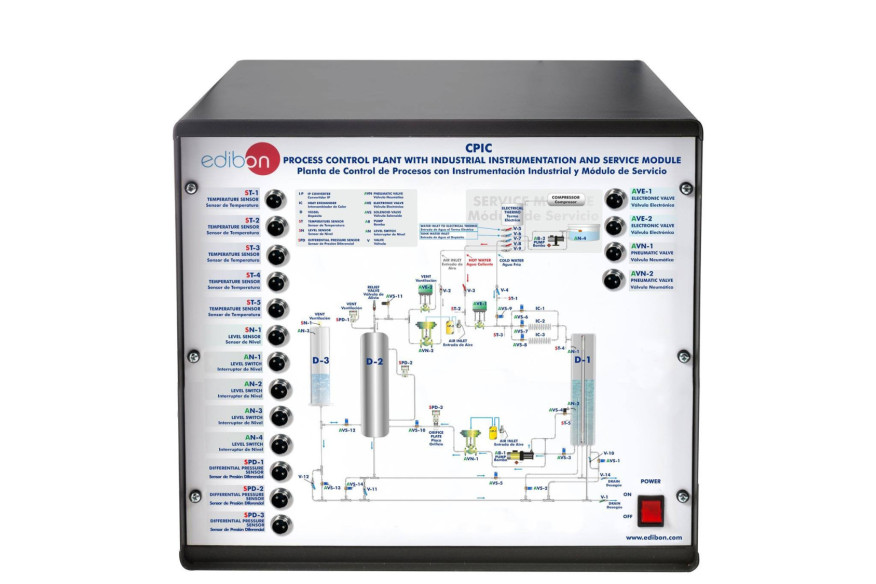

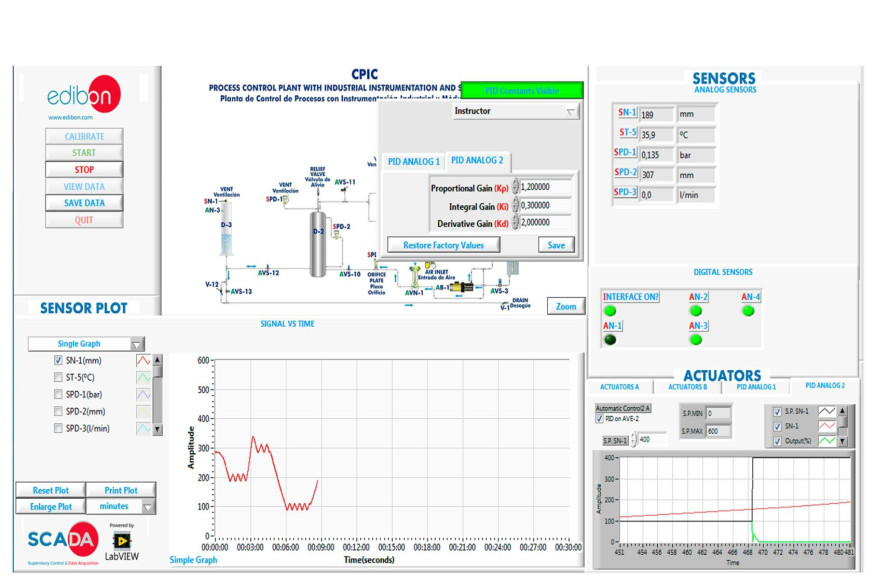

Cette Unité Contrôlée par Ordinateur est fournie avec le Système de Contrôle par Ordinateur EDIBON (SCADA), et comprend : l'Unité elle-même + un Boîtier d'Interface de Contrôle + une Carte d'Acquisition de Données + des Progiciels de Contrôle par Ordinateur, d'Acquisition de Données et de Gestion de Données, pour contrôler le processus et tous les paramètres impliqués dans le processus.

Accessoires

Station de Contrôle de Processus Industrielles (seulement Température),Contrôlée par Ordinateur (PC)

Station de Contrôle de Processus Industrielles (seulement Niveau), Contrôlée par Ordinateur (PC)

Station de Contrôle de Processus Industrielles (seulement Pression), Contrôlée par Ordinateur (PC)

Des exercices et pratiques guidées

EXERCICES GUIDÉS INCLUS DANS LE MANUEL

- Familiarisation avec les différents composants du système et leur représentation symbolique. Identification des composants et description de leurs fonctions.

- Systèmes auxiliaires : alimentation en air et en eau chaude.

- Étalonnage des capteurs de débit.

- Étalonnage des capteurs de température.

- Étalonnage du capteur de niveau.

- Calibrage du convertisseur IP.

- Boucle de contrôle du débit (tout ou rien).

- Boucle de contrôle du débit (proportionnelle).

- Boucle de contrôle du débit (P+I).

- Boucle de contrôle du débit (P+D).

- Boucle de contrôle du débit (P+I+D).

- Réglage des constantes du contrôleur de débit (Ziegler-Nichols).

- Réglage des constantes du contrôleur de débit (courbes de réaction).

- Recherche de défauts simples dans la boucle de contrôle du débit.

- Boucle de contrôle de la température (tout ou rien).

- Boucle de contrôle de la température (proportionnelle).

- Boucle de contrôle de la température (P+I).

- Boucle de contrôle de la température (P+D).

- Boucle de contrôle de la température (P+I+D).

- Réglage des constantes du contrôleur de température (surface minimale ou taux de réduction).

- Réglage des constantes du contrôleur de température (critère d'interférence minimale).

- Réglage des constantes du régulateur de température (critère de largeur minimale).

- Étude du retard pour la vitesse/distance, illustrée par des boucles de contrôle de température.

- Étude des pertes d'énergie dans la boucle de contrôle de température.

- Recherche de défauts simples dans la boucle de contrôle de température.

- Boucle de contrôle de niveau (tout/rien).

- Boucle de contrôle de niveau (proportionnelle).

- Boucle de contrôle de niveau (P+I).

- Boucle de contrôle de niveau (P+D).

- Boucle de contrôle de niveau (P+I+D).

- Réglage des constantes du contrôleur de niveau (zone minimale ou taux de réduction).

- Réglage des constantes du contrôleur de niveau (critère d'interférence minimale).

- Réglage des constantes du contrôleur de niveau (critère de largeur minimale).

- Recherche de défauts simples dans la boucle de contrôle de niveau.

- Boucle de contrôle de pression (tout ou rien).

- Boucle de contrôle de pression (proportionnelle).

- Boucle de contrôle de pression (P+I).

- Boucle de contrôle de pression (P+D).

- Boucle de contrôle de pression (P+I+D).

- Réglage des constantes du contrôleur de pression (surface minimale ou taux de réduction).

- Réglage des constantes du contrôleur de pression (critère d'interférence minimale).

- Réglage des constantes du régulateur de pression (critère de largeur minimale).

- Recherche de défauts simples dans la boucle de régulation de pression.

- Utilisation des régulateurs en cascade, illustrée par la boucle de régulation de niveau/débit.

- Réglage des constantes du contrôle en cascade (surface minimale ou taux de réduction).

- Réglage des constantes du contrôle en cascade (critère d'interférence minimale).

- Réglage des constantes de la commande en cascade (critère de largeur minimale).

- Recherche de défauts simples dans la boucle de commande en cascade.

- Opérations pratiques de commande de l'installation sur certaines valeurs spécifiques : transferts sans interférences.

- Calcul du débit de fluide en fonction du capteur de pression différentielle.

PLUS D'EXERCICES PRATIQUES À EFFECTUER AVEC CETTE ÉQUIPEMENT

- De nombreux étudiants voient les résultats simultanément. Pour voir tous les résultats en temps réel dans la classe au moyen d'un projecteur ou d'un tableau blanc électronique.

- Contrôle ouvert, multicontrôle et contrôle en temps réel. Cette unité permet intrinsèquement et/ou extrinsèquement de changer la durée, les gains, paramètres proportionnels, intégraux, dérivés, etc. en temps réel.

- Le système de contrôle informatique avec SCADA et Contrôle PID permet une véritable simulation industrielle.

- Cette unité est totalement sûre car elle utilise des dispositifs de sécurité mécaniques, électriques et électroniques.

- Cette unité peut être utilisée pour faire de la recherche appliquée.

- Cette unité peut être utilisée pour donner des cours de formation aux industries même à d'autres institutions d'enseignement technique.

- Contrôle du processus de l'unité CPIC via la boîte d'interface de contrôle sans l'ordinateur.

- Visualisation de toutes les valeurs de capteurs utilisées dans le processus de l'unité CPIC.

- En utilisant PLC-PI, 19 autres exercices peuvent être effectués.

- Plusieurs autres exercices peuvent être faits et conçus par l'utilisateur.

EQUIPEMENT COMPLEMENTAIRE

Système de Réservoirs Couplés, Contrôlé par Ordinateur (PC)

Unité de Contrôle de Processus (Valve Électronique), Contrôlee par Ordinateur (PC)

Unité de Contrôle de Processus (Valve Pneumatique), Contrôlée par Ordinateur (PC)

Unité de Contrôle de Processus (Variateur de la vitesse), Contrôlée par Ordinateur (PC)

Contrôle de Processus (Valve Électronique + Pneumatique et Variateur), Contrôlée par Ordinateur (PC)

Unité de Contrôle de Processus pour l´Étude de la Pression (Air), Contrôlée par Ordinateur (PC)

Station de Contrôle de Processus Industrielles (seulement Débit), Contrôlée par Ordinateur (PC)

Station de Contrôle de Processus Industrielles (seulement Température),Contrôlée par Ordinateur (PC)

Station de Contrôle de Processus Industrielles (seulement Niveau), Contrôlée par Ordinateur (PC)

Station de Contrôle de Processus Industrielles (seulement Pression), Contrôlée par Ordinateur (PC)

Qualité

Service après vente

Préférences sur les cookies

Préférences sur les cookies