Chez EDIBON, nous sommes engagés à renforcer les compétences comme pilier stratégique pour la compétitivité et le bien-être social de l'Union européenne. Une formation adéquate renforce non seulement l'économie, mais permet également aux individus de participer pleinement à la société et à la...

0

Sélection

/

Vide

Votre sélection

Il n'y a plus d'articles dans votre sélection

BS-PLC Système Modulaire pour l'étude des Capteurs avec Contrôle d'un PLC

SYSTEMES INNOVANTS

Le Système Modulaire pour l’Étude de Capteurs avec Contrôle PLC, "BS-PLC", sont un grand nombre de modules qui montrent le fonctionnement de différents capteurs pour comprendre les applications de contrôle des capteurs de différentes technologies, appliquées aux systèmes de mesure et de contrôle communs tels que température, débit, pression, déformation, vitesse, etc.

NOUVELLES LIÉES

Description Générale

Le Système Modulaire pour l’Étude de Capteurs avec Contrôle PLC, "BS-PLC", sont un grand nombre de modules qui montrent le fonctionnement de différents capteurs pour comprendre les applications de contrôle des capteurs de différentes technologies, appliquées aux systèmes de mesure et de contrôle communs tels que température, débit, pression, déformation, vitesse, etc.

Les "BS-PLC" sont conçus pour fonctionner avec le contrôle PLC et offrent une introduction aux unités PLC qui fonctionnent avec un signal de capteur et contrôlent un actionneur.

Les modules "BS-PLC", conçus par EDIBON, permettent à l’utilisateur d’apprendre les concepts de base des différents capteurs (fonctionnement, étalonnage des capteurs, etc.) et le fonctionnement de base d’une unité de contrôle logique programmable (PLC) sans aucune connaissance préalable ou expérience.

Accessoires

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

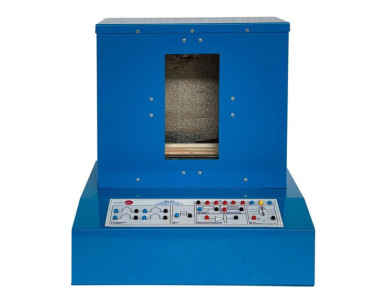

BS2-PLC

Le "BS2-PLC" a été conçu par EDIBON pour étudier l’utilisation et les applications des capteurs de température en tant qu’appareil de mesure et comment effectuer un contrôle de température via un API.L’unité a un espace semi-ouvert à l’intérieur...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS3-PLC

Module de Test de Pression pour PLC

Le "BS3-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de pression et l’application de contrôle avec un PLC. Cette unité est équipée d’une chambre de pression avec plusieurs capteurs, avec différents usages et applications,...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

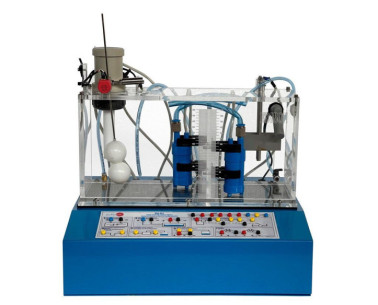

BS4-PLC

Module de Test de Débit pour PLC

Le "BS4-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de débit et de contrôle avec PLC.Cette unité est une unité avec deux réservoirs assemblés sur une structure avec un système de pompage qui permet de pomper l’eau du...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS5-PLC

Module de Test de Fours pour PLC

Le "BS5-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de la température à l’intérieur d’un lieu fermé, tel qu’un four et comment effectuer un contrôle de la température via un automate.Cet appareil est équipé d’un four qui...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS6-PLC

Module de Test de Niveau de Liquide pour PLC

Le "BS6-PLC" a été conçu par EDIBON pour étudier les techniques de mesure et de contrôle du niveau de liquide d’un réservoir via un automate.Cette unité est une unité à deux réservoirs avec capteur de technologie différente pour la mesure de...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS7-PLC

Module de test de Tachymètres pour PLC

Le "BS7-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de vitesse linéaire et angulaire à travers un PLC.Cette unité est une unité avec un moteur miniature pour déplacer un essieu à différentes vitesses, pouvant ajuster la...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS9-PLC

Module d'Essai Pneumatique pour PLC

Le "BS9-PLC" a été conçu par EDIBON pour étudier les techniques de contrôle et de manipulation d’un actionneur pneumatique à travers un PLC.L’actionneur est un vérin pneumatique à double effet qui permet de déplacer une plate-forme. Le déplacement...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS10-PLC

Module d'Essai de Lumière pour Automate

Le "BS10-PLC" a été conçu par EDIBON pour étudier différentes techniques de mesure de la lumière et contrôler l’intensité lumineuse via un PLC.Cette unité est composée d’une lampe dont l’intensité peut être contrôlée en fonction de la tension...

Des exercices et pratiques guidées

EXERCICES GUIDÉS INCLUS DANS LE MANUEL

Exercises et possibilités practiques avec BS2-PLC.

- Comment utiliser l’effet Curie comme application d’un régulateur thermostatique à haute température.

- Thermostat bimétallique réglable. Pour utiliser le thermostat bimétallique comme régulateur de température, en calculant son hystérésis.

- Thermostat bimétallique réglable. Comment peut-on réduire l’hystérésis en ajoutant un élément chauffant au circuit de chauffage.

- Utiliser le thermostat basé sur un capteur bimétallique pour contrôler la température.

- Utiliser le thermostat capillaire.

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du capteur de température avec le PLC.

- Contrôle manuel de l’actionneur via le PLC.

- Contrôle PID de la valeur de température via le PLC.

- Observez les effets du contrôle de la température sur les modifications des paramètres PID.

Exercises et possibilités practiques avec BS3-PLC.

- Utilisation d’un capteur de positionnement linéaire (potentiomètre) pour détecter le déplacement produit par une dilatation du diaphragme causée par la pression de l’air.

- Utilisation d’un LVDT comme élément pour mesurer la distorsion du diaphragme qui est la conséquence de la pression à l’intérieur de la chambre de pression.

- Capteur de pression différentielle avec système de panneau perforé. Utilisation d’un capteur de pression différentielle du type à semi-conducteur pour mesurer la chute de pression dans un système à panneau perforé.

- Jauges de contrainte. Pour détecter des objets à l’aide d’un capteur infrarouge par interruption du faisceau lumineux.

- Mesurer la pression dans la chambre à l’aide de deux types de capteurs différents (capteur de pression manométrique et absolu).

- Jauges de contrainte pour mesurer les déformations : leur élément chauffant change à mesure que le diaphragme se dilate en raison de la pression provenant de la chambre de pression.

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du capteur de pression avec le PLC.

- Commande manuelle de l’actionneur via le PLC.

- Contrôle PID de la valeur de pression via le PLC.

- Observez les effets du contrôle de la pression sur les modifications des paramètres PID.

Exercises et possibilités practiques avec BS4-PLC.

- Mesurer le volume d’eau produit par une pompe sous-marine dans le module à l’aide d’un capteur de débit optique.

- Utiliser un capteur de débit optique à haute résolution pour mesurer les faibles débits.

- Capteur de niveau de pression. Utiliser un capteur de pression différentielle pour mesurer le niveau de liquide dans l’un des réservoirs.

- Capteur de pression différentielle. Pour mesurer la chute de pression dans le système de panneaux perforés du module, en tant que paramètre nécessaire pour déterminer le débit.

- Mesurer le volume de débit généré par la pompe sous-marine à l’aide d’un débitmètre à surface variable.

- Obtenir la valeur débit-volume dans le réservoir secondaire à l’aide du déversoir en V.

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du capteur de débit avec le PLC.

- Commande manuelle de l’actionneur via le PLC.

- Contrôle PID de la valeur du débit à travers le PLC.

- Observez les effets du contrôle de flux sur les modifications des paramètres PID.

Exercises et possibilités practiques avec BS5-PLC.

- Élément chauffant.

- Augmentez la température interne du four, au-dessus de la température ambiante, en utilisant un élément chauffant pour effectuer des tests et des pratiques liées à la mesure de la température.

- Utiliser un ventilateur comme élément réfrigérant du four.

- Utilisation de thermocouples comme éléments capteurs de température à l’intérieur du four. Mesure de température à l’aide d’un thermocouple.

- Mesure de la température à l’intérieur du four au moyen d’un thermomètre à résistance de platine.

- Mesurer la température à l’intérieur du four à l’aide d’un capteur de température à thermistance.

- Mesure de la température à l’aide d’une thermistance, basée sur son coefficient de température négatif.

- Obtenir la valeur de la température à l’intérieur du four à l’aide d’un capteur à semi-conducteur (diode).

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du capteur de température avec le PLC.

- Contrôle manuel de l’actionneur via le PLC.

- Contrôle PID de la valeur de température via le PLC.

- Observez les effets du contrôle de la température sur les modifications des paramètres PID.

Exercises et possibilités practiques avec BS6-PLC.

- Utiliser un capteur capacitif pour mesurer le niveau de liquide dans le réservoir.

- Utiliser le capteur de pression différentielle comme élément pour déterminer le niveau d’eau dans un réservoir.

- Utiliser une résistance variable fixée à un système à flotteur comme élément de mesure du niveau de liquide.

- Capteur de conduction. Utilisation d’un capteur composé d’électrodes en acier pour mesurer le niveau d’eau d’un réservoir.

- Capteur de niveau à flotteur magnétique. Il détecte un niveau de liquide précis dans le réservoir grâce à un contact magnétique.

- Contrôle du niveau de liquide du réservoir gauche du module à l’aide d’un capteur de niveau optique.

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du capteur de niveau capacitif avec le PLC.

- Commande manuelle de l’actionneur via le PLC.

- Contrôle PID du niveau d’eau via le PLC.

- Observez les effets du contrôle du niveau d’eau sur les changements des paramètres PID.

Exercises et possibilités practiques avec BS7-PLC.

- Moteur à courant continu. Fournir la force de mouvement à l’ensemble des capteurs du module "BS7", couplé à l’axe central de l’unité.

- Tachymètre CC. Utiliser un moteur à courant continu comme tachymètre pour mesurer les révolutions de l’axe central du module "BS7".

- Capteur inductif.

- Capteur optique rétroréfléchissant. Pour mesurer les révolutions de l’axe central du module à l’aide d’un capteur optique à réflexion lumineuse.

- Obtenir la valeur de la vitesse de l’essieu central à l’aide d’un capteur optique à fente par interruption de la lumière.

- Obtenir la valeur de la vitesse de l’essieu central à l’aide d’un capteur de position à effet Hall.

- Mesurer les révolutions de l’axe central du module à l’aide de l’encodeur.

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du tachymètre avec le PLC.

- Contrôle manuel de l’actionneur via le PLC.

- Contrôle PID de la valeur de la vitesse angulaire via le PLC.

- Observez les effets du contrôle de la vitesse angulaire sur les modifications des paramètres PID.

Exercises et possibilités practiques avec BS9-PLC.

- Vannes proportionnelles. Pour contrôler électroniquement le déplacement vertical d’un piston pneumatique à double effet à l’aide de vannes proportionnelles.

- Capteur de pression différentielle. Utiliser un capteur de pression pour mesurer la différence de pression entre les deux entrées d’air du piston pneumatique.

- Interrupteur pneumatique. Pour dévier le flux d’air à l’aide d’un interrupteur pneumatique.

- Capteur de déplacement linéaire LVDT. Pour mesurer le déplacement pneumatique du piston à l’aide d’un LVDT d’excitation et de sortie CC.

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du capteur de position avec le PLC.

- Commande manuelle de l’actionneur via le PLC.

- Contrôle PID de la position du cylindre via le PLC.

- Observer les effets du contrôle de position sur les modifications des paramètres PID.

Exercises et possibilités practiques avec BS10-PLC.

- Etude du circuit électrique équivalent d’une photodiode. Étudiez la caractéristique VI d’une photodiode.

- Etude du mode de fonctionnement normal d’une photodiode.

- Éudier le fonctionnement "ON/OFF" (interrupteur de lumière) d’un phototransistor.

- Mesure de l’intensité lumineuse à l’aide d’une cellule solaire.

- Étude des propriétés des éléments chauffants dépendants de la lumière (LDR).

- Étude du fonctionnement des capteurs IR.

- Utilisation des entrées et sorties analogiques de l’automate pour lire et écrire des signaux analogiques.

- Lire le signal du capteur de lumière avec le PLC.

- Commande manuelle de l’actionneur via le PLC.

- Contrôle PID de la valeur d’intensité lumineuse à travers le PLC.

- Observez les effets du contrôle de l’intensité lumineuse sur les changements des paramètres PID.

EQUIPEMENT COMPLEMENTAIRE

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS2-PLC

Module de Test de Température pour PLC

Le "BS2-PLC" a été conçu par EDIBON pour étudier l’utilisation et les applications des capteurs de température en tant qu’appareil de mesure et comment effectuer un contrôle de température via un API.L’unité a un espace semi-ouvert à l’intérieur...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS3-PLC

Module de Test de Pression pour PLC

Le "BS3-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de pression et l’application de contrôle avec un PLC. Cette unité est équipée d’une chambre de pression avec plusieurs capteurs, avec différents usages et applications,...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS4-PLC

Module de Test de Débit pour PLC

Le "BS4-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de débit et de contrôle avec PLC.Cette unité est une unité avec deux réservoirs assemblés sur une structure avec un système de pompage qui permet de pomper l’eau du...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS5-PLC

Module de Test de Fours pour PLC

Le "BS5-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de la température à l’intérieur d’un lieu fermé, tel qu’un four et comment effectuer un contrôle de la température via un automate.Cet appareil est équipé d’un four qui...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS6-PLC

Module de Test de Niveau de Liquide pour PLC

Le "BS6-PLC" a été conçu par EDIBON pour étudier les techniques de mesure et de contrôle du niveau de liquide d’un réservoir via un automate.Cette unité est une unité à deux réservoirs avec capteur de technologie différente pour la mesure de...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS7-PLC

Module de test de Tachymètres pour PLC

Le "BS7-PLC" a été conçu par EDIBON pour étudier les techniques de mesure de vitesse linéaire et angulaire à travers un PLC.Cette unité est une unité avec un moteur miniature pour déplacer un essieu à différentes vitesses, pouvant ajuster la...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS9-PLC

Module d'Essai Pneumatique pour PLC

Le "BS9-PLC" a été conçu par EDIBON pour étudier les techniques de contrôle et de manipulation d’un actionneur pneumatique à travers un PLC.L’actionneur est un vérin pneumatique à double effet qui permet de déplacer une plate-forme. Le déplacement...

6.2.3.- INSTRUMENTATION ET CONTRÔLE AVEC PLC

BS10-PLC

Module d'Essai de Lumière pour Automate

Le "BS10-PLC" a été conçu par EDIBON pour étudier différentes techniques de mesure de la lumière et contrôler l’intensité lumineuse via un PLC.Cette unité est composée d’une lampe dont l’intensité peut être contrôlée en fonction de la tension...

Qualité

Service après vente

Préférences sur les cookies

Préférences sur les cookies