For decades, the traditional energy model has relied on large, centralized power plants that generate electricity and distribute it through extensive grids to end users. While this model has proven effective, it now faces major challenges: the need to integrate intermittent renewable energy...

L’électrification de la société et le développement constant des énergies renouvelables transforment en profondeur le paysage énergétique mondial. Cette transition vers des sources d’énergie propres et durables soulève un défi majeur : comment stocker efficacement, de manière sûre et durable,...

Les usines pilotes sont des installations à petite échelle conçues pour simuler des processus industriels ou de recherche avant leur mise en œuvre à grande échelle. Elles sont essentielles pour tester des technologies, optimiser des processus et valider des modèles avant d’investir dans la...

Chez EDIBON, nous réaffirmons notre engagement en faveur du progrès des énergies propres et renouvelables, avec un accent particulier sur l'hydrogène vert en tant que moteur clé pour un avenir plus durable. Nous sommes fiers d'avoir été choisis pour équiper le premier laboratoire d'hydrogène vert...

La transition vers les véhicules électriques (VE) a pris une ampleur considérable à travers le monde, promettant une réduction des émissions de gaz à effet de serre et un chemin vers un avenir plus durable. Cependant, alors que la demande pour les VE s'accélère, le besoin de grandes quantités de...

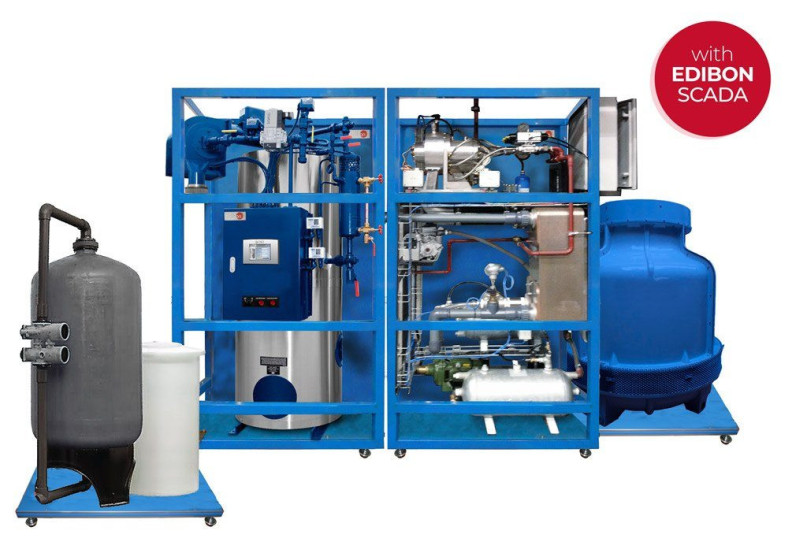

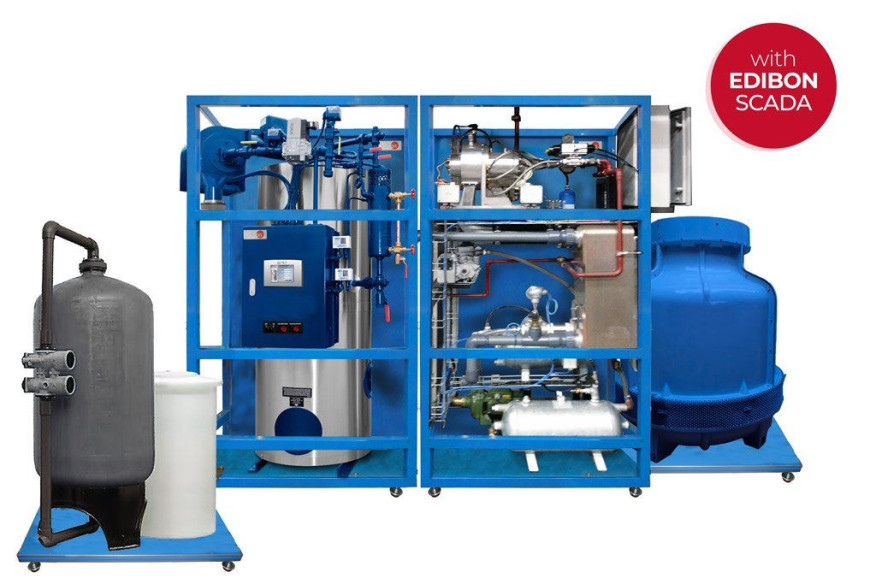

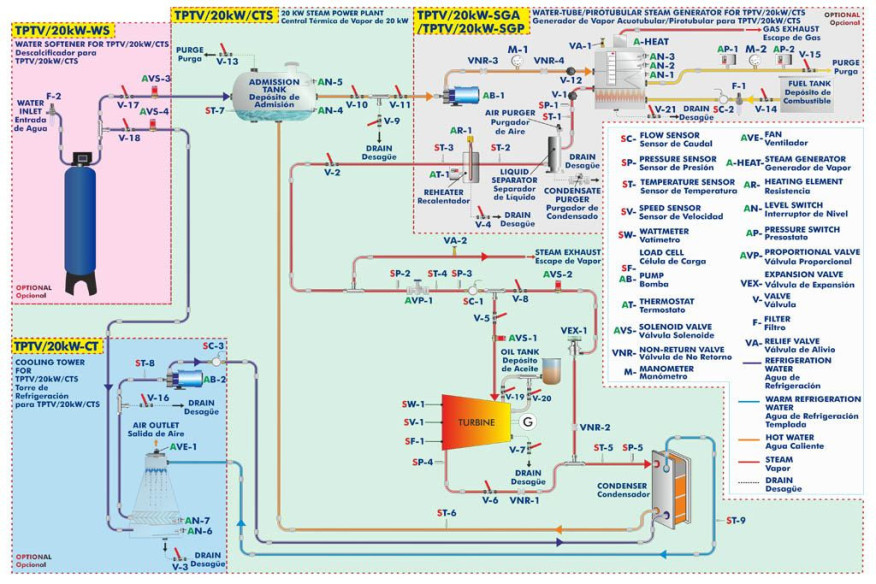

La thermodynamique et la thermotechnique sont des domaines fondamentaux de l’ingénierie qui jouent un rôle crucial dans de nombreuses industries, de la production d’énergie à la climatisation. Comprendre leurs concepts de base est non seulement essentiel pour les ingénieurs, mais fournit...

Chez EDIBON, nous sommes engagés à renforcer les compétences comme pilier stratégique pour la compétitivité et le bien-être social de l'Union européenne. Une formation adéquate renforce non seulement l'économie, mais permet également aux individus de participer pleinement à la société et à la...

Dans un monde où la demande en énergie ne cesse d'augmenter et où les ressources non renouvelables s'épuisent rapidement, la nécessité de trouver des solutions durables et respectueuses de l'environnement n'a jamais été aussi urgente. L'économie circulaire et l'utilisation de la biomasse...

Nous sommes ravis de célébrer la publication de l'article du Prof. Dr. Nina Penkova intitulé 'Performance des réfrigérateurs à absorption par diffusion avec une puissance d'entrée variable'. L'étude explore comment les réfrigérateurs à absorption, qui utilisent l'énergie résiduelle ou solaire...

La Captation Directe de l'Air (DAC) est une technologie innovante qui élimine le CO₂ directement de l'air en utilisant des réactions chimiques avec des solvants liquides ou des absorbants solides. Malgré des défis tels que des coûts élevés et une consommation d'énergie importante, la DAC offre...

Préférences sur les cookies

Préférences sur les cookies