La electrificación de la sociedad y el avance imparable de las energías renovables están transformando profundamente el panorama energético global. Esta transición hacia fuentes limpias y sostenibles plantea un desafío crucial: ¿cómo almacenar de forma eficiente, segura y sostenible la energía...

Las plantas piloto son instalaciones a escala reducida diseñadas para simular procesos industriales o de investigación antes de su implementación a gran escala. Son fundamentales para probar tecnologías, optimizar procesos y validar modelos antes de invertir en producción masiva. Estas plantas...

En EDIBON, reafirmamos nuestro compromiso con el avance de las energías limpias y renovables, con un enfoque especial en el hidrógeno verde como motor clave para un futuro más sostenible.

El auge de los vehículos eléctricos (VE) ha cobrado un considerable impulso a nivel mundial, prometiendo una reducción en las emisiones de gases de efecto invernadero y un camino hacia un futuro más sostenible. Sin embargo, a medida que la demanda de VE acelera, también lo hace la necesidad de...

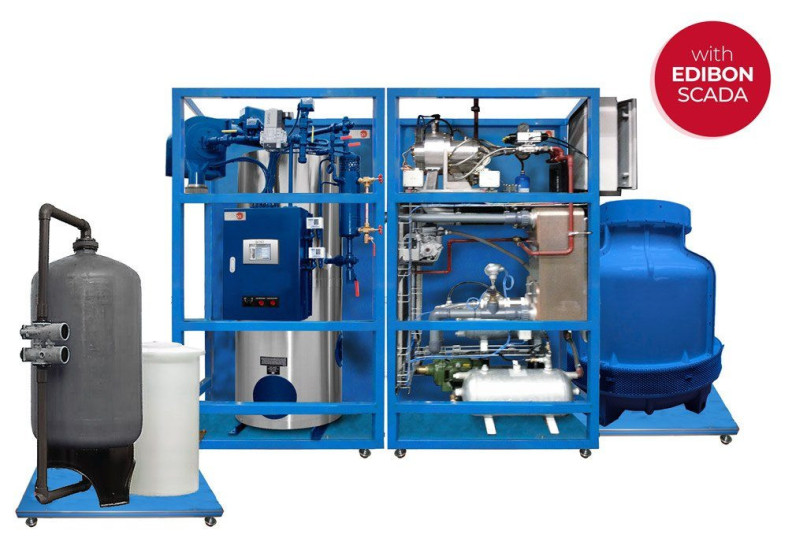

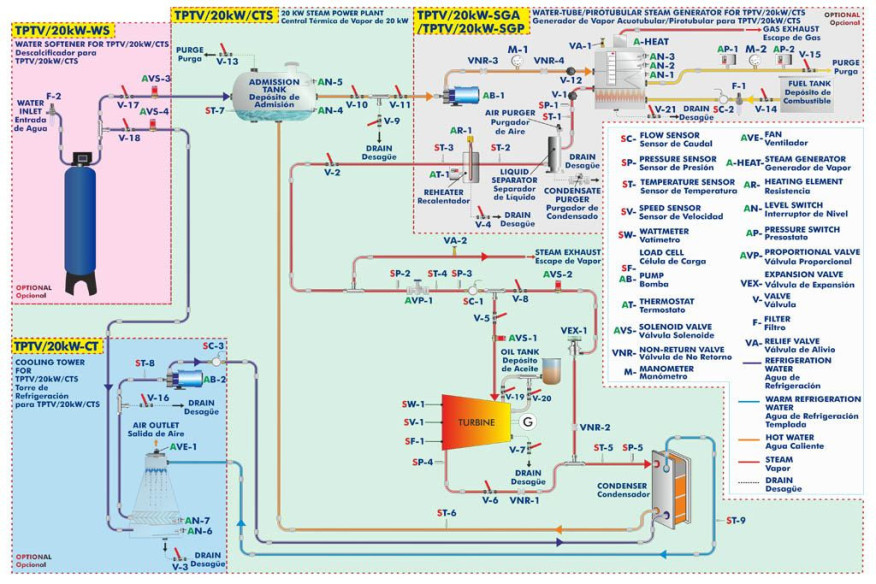

La termodinámica y la termotecnia son áreas fundamentales de la ingeniería que juegan un rol crucial en múltiples industrias, desde la generación de energía hasta la climatización. Comprender sus conceptos básicos no solo es esencial para los ingenieros, sino que también proporciona una base para...

En EDIBON, estamos comprometidos con impulsar las capacidades como un pilar estratégico para la competitividad y el bienestar social de la Unión Europea. La capacitación adecuada de la ciudadanía no solo refuerza la economía, sino que también permite a las personas participar plenamente en la...

En un mundo donde la demanda de energía no deja de aumentar y los recursos no renovables se agotan rápidamente, la necesidad de encontrar soluciones sostenibles y respetuosas con el medio ambiente nunca ha sido tan urgente. La economía circular y el uso de biomasa orgánica para producir...

Nos emociona celebrar la publicación del artículo de la Prof. Dra. Nina Penkova titulada "Rendimiento de los Refrigeradores de Absorción por Difusión con Potencia de Entrada Variable". El estudio explora cómo los refrigeradores de absorción, que utilizan energía residual o solar para calefacción...

La Captura Directa de Aire (DAC) es una tecnología innovadora que elimina CO₂ directamente del aire utilizando reacciones químicas con disolventes líquidos o absorbentes sólidos. Aunque presenta desafíos como altos costes y consumo energético, DAC ofrece una solución potencial para reducir las...

Preferencias sobre cookies

Preferencias sobre cookies